L’excellence de Philaposte repose sur sa maîtrise d’un arbitrage technique constant entre la production de masse à très haute cadence et une précision microscopique de niveau fiduciaire.

- Les technologies de sécurité, comme les encres invisibles et la gravure en taille-douce, ne sont pas de simples ornements mais des nécessités industrielles pour protéger des millions d’exemplaires.

- Chaque innovation, de la rotative TD6 au site de Boulazac, représente une rupture visant à optimiser le compromis entre vitesse, coût et infaillibilité.

Recommandation : Analysez un timbre à la loupe non pas comme un collectionneur, mais comme un ingénieur : vous y lirez l’histoire d’une performance industrielle unique.

Un timbre-poste. À première vue, un simple carré de papier gommé, porteur d’une valeur faciale et d’une illustration. Pour des millions de personnes, c’est un geste quotidien, un réflexe mécanique. Pourtant, derrière cet objet banal se cache un concentré de technologie et de savoir-faire qui positionne l’imprimerie des timbres-poste française, Philaposte, comme une référence mondiale. La fascination ne vient pas seulement de l’image que le timbre véhicule, mais de la complexité industrielle qu’il incarne. On pense souvent à la beauté de la gravure ou à l’importance historique du sujet représenté, mais on oublie l’essentiel : un timbre est un produit industriel de haute sécurité, fabriqué à des centaines de millions d’exemplaires.

La plupart des analyses s’arrêtent à la surface : la qualité de la taille-douce, la beauté des couleurs. Mais si la véritable clé de l’excellence française ne résidait pas seulement dans ses traditions artistiques, mais dans sa capacité à résoudre une équation d’ingénieur extrêmement complexe ? La clé est le compromis permanent entre la cadence et la précision. Comment imprimer des millions d’unités par jour tout en garantissant une qualité infaillible, des sécurités anti-contrefaçon dignes d’un billet de banque et une fidélité artistique au micron près ? C’est ce défi qui fait de l’usine de Boulazac, en Dordogne, bien plus qu’une simple imprimerie.

Cet article vous ouvre les portes de l’ingénierie philatélique. Nous allons décortiquer les mécanismes qui permettent à Philaposte de maintenir cet équilibre précaire. De la chimie des encres invisibles à la mécanique des presses rotatives géantes, en passant par les micro-défauts qui naissent de l’ultra-vitesse, nous allons analyser le timbre non pas comme un objet de collection, mais comme une prouesse technologique. Vous comprendrez pourquoi chaque détail, du relief de l’encre au numéro en marge de feuille, est le témoin d’une maîtrise industrielle hors du commun.

text

Pour explorer en détail les facettes de cette excellence industrielle, cet article est structuré autour des questions techniques et historiques qui définissent le savoir-faire de Philaposte. Le sommaire ci-dessous vous guidera à travers les secrets de fabrication du timbre français.

Sommaire : Les secrets de fabrication qui élèvent Philaposte au rang d’excellence mondiale

- Comment les encres invisibles protègent-elles la Marianne contre la photocopie couleur ?

- De la presse à bras à la rotative TD6 : comment la vitesse a changé la philatélie ?

- Pourquoi le déménagement de l’imprimerie en 1970 marque-t-il une rupture dans la qualité ?

- L’erreur de ne pas chercher le filigrane dans le papier des timbres courants

- Où trouver les coins datés et numéros de presse en marge des feuilles ?

- Comment distinguer un timbre en taille-douce d’une impression offset à la loupe ?

- Comment l’augmentation des cadences d’impression crée des micro-défauts de repérage ?

- Comment fonctionnent les presses rotatives géantes qui impriment vos timbres par millions ?

Comment les encres invisibles protègent-elles la Marianne contre la photocopie couleur ?

La protection d’un timbre comme la Marianne ne repose pas sur une seule technologie, mais sur une matrice de sécurité complexe où les encres invisibles jouent un rôle de premier plan. Leur fonction n’est pas d’empêcher la copie, mais de rendre toute contrefaçon immédiatement identifiable. Ces encres, réagissant uniquement sous une lumière ultraviolette (UV), ajoutent une couche de sécurité non reproductible par les photocopieurs ou scanners couleur, même les plus sophistiqués. Lorsqu’on produit plus d’1 milliard de marques d’affranchissement dont 500 millions de timbres par an, la dissuasion de la fraude à grande échelle devient une priorité d’ingénierie.

Le véritable secret réside dans la composition chimique de ces encres. Formulées en interne, elles contiennent des luminophores spécifiques dont la signature spectrale est un secret industriel. Sous une lampe UV, elles n’émettent pas une simple lueur, mais une couleur précise, à une longueur d’onde déterminée. Un contrefacteur pourrait tenter de reproduire l’effet avec une encre UV générique, mais il ne pourrait pas répliquer la signature exacte, ce qui rendrait sa fraude détectable par les systèmes de tri automatisés de La Poste. Cette sécurité est intégrée au cœur du processus d’impression, souvent en superposition ou en zones réservées, sans altérer le visuel du timbre à la lumière du jour.

Cette approche est un pilier de la valeur fiduciaire du timbre. Le site industriel de Philaposte est lui-même une forteresse. Les processus sont homologués selon les normes NFK 11-111, 112 et CWA/Intergraf, des certifications habituellement réservées à l’impression de documents d’identité ou de billets de banque. La sécurité n’est donc pas un ajout, mais le fondement même de la chaîne de production, du stockage des matières premières à l’expédition des produits finis, avec un personnel assermenté et un site surveillé en permanence.

De la presse à bras à la rotative TD6 : comment la vitesse a changé la philatélie ?

L’histoire de l’impression des timbres est celle d’une quête incessante de vitesse. Le passage de la presse à bras, capable de produire quelques feuilles à l’heure, à la presse rotative taille-douce à 6 couleurs (TD6) est plus qu’une simple évolution : c’est une révolution industrielle. Cette accélération a fondamentalement transformé la nature du timbre, le faisant passer d’un objet quasi artisanal à un produit de masse, tout en posant d’immenses défis techniques pour maintenir un niveau de qualité exceptionnel. C’est cette maîtrise qui a permis à Philaposte de devenir, comme le souligne La Poste Groupe, le « premier imprimeur de marques d’affranchissement en Europe ».

La rotative TD6 est un monstre de précision mécanique. Elle imprime en continu à partir d’énormes bobines de papier, combinant plusieurs techniques comme la taille-douce, l’offset et l’héliogravure en un seul passage. La vitesse n’a pas seulement augmenté le volume de production ; elle a créé un nouveau paradigme. Là où l’imprimeur d’antan contrôlait visuellement chaque feuille, l’ingénieur de Philaposte pilote aujourd’hui un processus automatisé où le contrôle se fait par des capteurs optiques et des systèmes de vision industrielle capables de détecter des défauts de repérage de quelques microns à des vitesses de plusieurs centaines de mètres de papier par minute.

Ce changement d’échelle a une conséquence directe pour le collectionneur : l’apparition de « variétés » modernes. Les micro-défauts, les décalages de couleur infimes ou les petites variations d’encrage, qui étaient autrefois rares, deviennent des sous-produits statistiques de la production à haute cadence. Le défi de l’ingénieur n’est plus de les éliminer totalement, ce qui est physiquement impossible, mais de les maintenir dans des tolérances si strictes qu’ils sont invisibles à l’œil nu. L’industrie française de l’imprimerie, qui représentait une production de plus de 6,89 milliards d’euros en 2020, repose sur cette capacité à industrialiser la perfection.

Pourquoi le déménagement de l’imprimerie en 1970 marque-t-il une rupture dans la qualité ?

Le déménagement de l’Atelier des Timbres-Poste de Paris à Boulazac-Isle-Manoire en 1970 n’est pas un simple changement d’adresse. Il symbolise une rupture technologique et philosophique majeure. Il s’agit du passage d’un atelier historique, presque artisanal, intégré au tissu urbain parisien, à un complexe industriel moderne et tentaculaire, conçu spécifiquement pour la production de masse. Parler d’une rupture de qualité est donc pertinent, mais pas au sens d’une dégradation. Il s’agit plutôt d’un changement de paradigme qualitatif : on passe d’une qualité d’artisan d’art à une qualité d’ingénieur industriel.

À Paris, la production était limitée par l’espace et des équipements vieillissants. La qualité reposait sur le savoir-faire individuel d’ouvriers hautement qualifiés. À Boulazac, sur un site sécurisé de 27 000 m² employant plus de 400 personnes, la qualité devient systémique. Elle est intégrée dans les processus, les machines et les normes de contrôle. La répétabilité, la constance et la sécurité à très grande échelle deviennent les nouveaux indicateurs de l’excellence. Cette industrialisation a permis de répondre à une demande croissante tout en intégrant des technologies d’impression plus complexes et plus rapides, impossibles à mettre en œuvre dans les anciens locaux.

Cette nouvelle ère industrielle a également apporté de nouvelles contraintes qui influencent indirectement la production. Par exemple, la gestion environnementale d’un tel site est un défi majeur. L’imprimerie a dû innover pour maîtriser sa consommation énergétique, un facteur qui n’était pas prioritaire à l’époque parisienne. Aujourd’hui, le site autoproduit près de 14% de ses besoins en électricité grâce à des panneaux solaires, une énergie qui sert notamment au maintien de conditions d’hygrométrie et de température stables, essentielles à la qualité de l’impression et à la conservation des papiers. Cette maîtrise de l’environnement de production est une autre facette de la qualité industrielle moderne.

L’erreur de ne pas chercher le filigrane dans le papier des timbres courants

Dans l’imaginaire collectif, le filigrane est associé aux timbres anciens et rares. C’est une erreur. Si le filigrane classique (un motif intégré dans la pâte à papier) a effectivement disparu des timbres d’usage courant français, le principe d’une sécurité intrinsèque au papier demeure une préoccupation centrale pour Philaposte. L’erreur est de ne plus chercher de sécurité dans le support lui-même. Aujourd’hui, la sécurité papier a évolué vers des formes plus discrètes mais tout aussi efficaces, adaptées aux contraintes de la production à haute cadence.

La première ligne de défense de Philaposte est la maîtrise totale de sa chaîne d’approvisionnement en papier. L’imprimerie n’utilise pas n’importe quel papier, mais des supports spécifiques dont la composition, le grammage, la blancheur et la texture sont définis par un cahier des charges extrêmement strict. Certains papiers peuvent contenir des fibres de sécurité (visibles ou invisibles) ou des agents chimiques réagissant à certaines tentatives de fraude (comme l’effacement de l’oblitération). La traçabilité est absolue, renforcée par des certifications comme FSC/PEFC et ISO 14001, qui garantissent non seulement une gestion durable mais aussi un contrôle strict de la filière.

Le papier des timbres modernes est donc un produit de haute technologie en soi. Il est conçu pour interagir parfaitement avec les encres et les presses. Par exemple, sa porosité est calibrée pour que l’encre de la taille-douce pénètre juste assez sans « baver », tout en permettant un séchage rapide sous les lampes UV des rotatives. Ne pas prêter attention à la matérialité du papier, à sa « main » (sa rigidité et son toucher), c’est ignorer l’un des piliers fondamentaux de la sécurité et de la qualité du timbre français. Le papier n’est pas un simple support ; c’est un composant actif de la matrice de sécurité.

Où trouver les coins datés et numéros de presse en marge des feuilles ?

Les coins datés et les numéros de presse, que l’on trouve dans les marges des feuilles de timbres, sont bien plus que des curiosités pour philatélistes. Du point de vue de l’ingénieur, ce sont des éléments de traçabilité industrielle. Leur fonction première est le contrôle qualité. Le coin daté indique la date d’impression de la feuille, tandis que le numéro de presse (ou de cylindre) identifie la machine, voire le cylindre graveur spécifique, qui a été utilisé. En cas de détection d’un défaut récurrent, ces informations permettent aux équipes de Philaposte de remonter instantanément à la source du problème et d’intervenir.

Ces inscriptions sont la « signature mécanique » du processus de production. Elles témoignent de l’échelle à laquelle Philaposte opère, produisant plus de 300 millions d’imprimés de sécurité par an. Pour les trouver, il faut acquérir des feuilles complètes de timbres au guichet de La Poste ou auprès de revendeurs spécialisés. Ils sont généralement situés dans l’un des quatre coins de la feuille. La position, la typographie et la couleur de ces inscriptions peuvent elles-mêmes varier, fournissant des informations supplémentaires aux experts sur les lots de production.

L’organisation de Philaposte est pensée autour de cette logique de production centralisée et contrôlée. Le site de Boulazac est le cœur du réacteur, mais il n’est pas seul. Comme le montre l’analyse comparative des sites de Philaposte, chaque entité a un rôle précis dans l’écosystème de la valeur philatélique.

| Site | Localisation | Spécialité | Effectifs |

|---|---|---|---|

| Boulazac | Dordogne | Imprimerie principale | 409 personnes |

| Paris | Carré d’Encre | Point de vente | Non précisé |

| Gentilly | Val-de-Marne | Site administratif | 70 personnes |

Cette structuration, avec une production massive et sécurisée à Boulazac et des points de contact stratégiques comme le Carré d’Encre à Paris, permet d’allier efficacité industrielle et service aux collectionneurs. Le coin daté devient ainsi le lien tangible entre la machine qui imprime et la main qui collectionne.

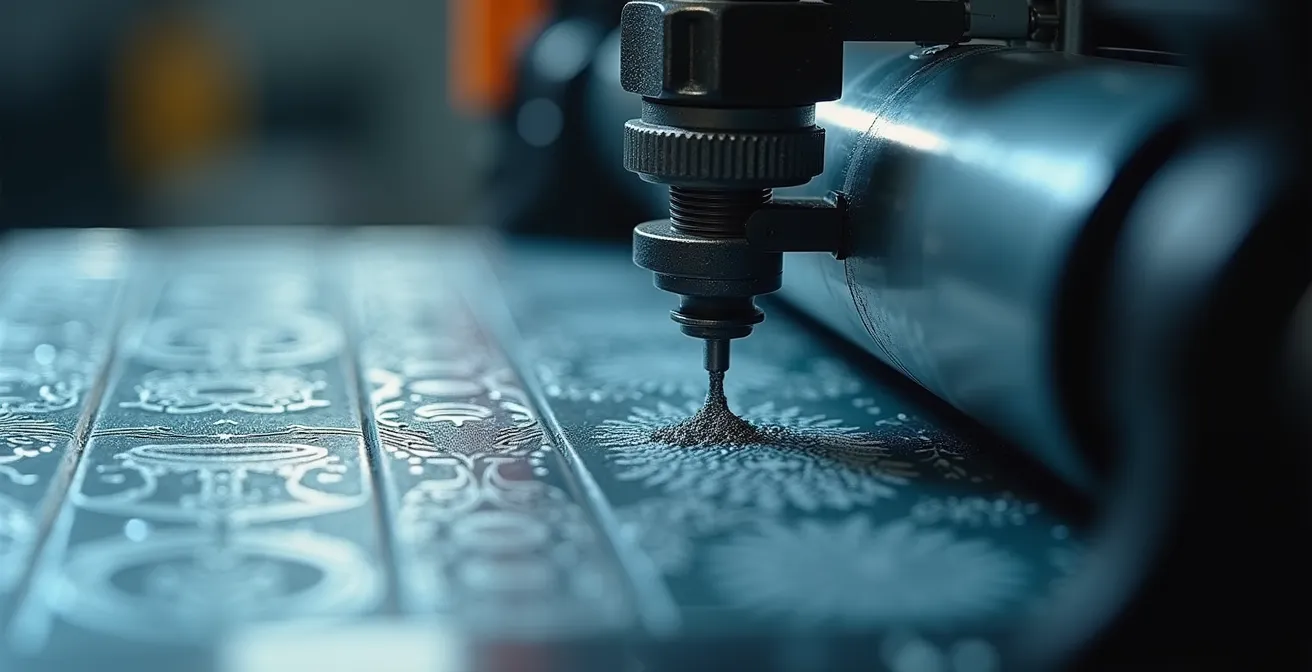

Comment distinguer un timbre en taille-douce d’une impression offset à la loupe ?

Distinguer une impression en taille-douce d’une impression offset est l’un des premiers exercices de l’amateur de technologie philatélique. La différence n’est pas seulement esthétique, elle est physique et découle de deux philosophies d’ingénierie radicalement opposées. L’œil nu peut déjà donner des indices, mais c’est à la loupe que la vérité mécanique se révèle.

La taille-douce est une technique d’impression en creux. Le dessin est gravé dans un cylindre métallique. Ce cylindre est encré, puis essuyé pour ne laisser l’encre que dans les creux de la gravure. Sous une très forte pression, le papier est pressé contre le cylindre et va « pomper » l’encre. Le résultat est caractéristique : l’encre est en relief perceptible au toucher. En passant délicatement l’ongle sur le timbre, on sent un « cordon » d’encre. À la loupe, les traits sont pleins, continus et leurs bords sont légèrement irréguliers, trahissant la morsure de l’acide ou le passage du burin sur la matrice d’origine. C’est une technique lente et coûteuse, réservée aux timbres de collection ou de prestige pour sa finesse et sa sécurité difficilement imitable.

L’offset est une technique d’impression à plat. L’image n’est pas gravée mais reportée sur une plaque par un procédé photochimique. L’encre est ensuite transférée sur un blanchet en caoutchouc, qui vient à son tour l’appliquer sur le papier. La différence fondamentale est que l’image est décomposée en une trame de points minuscules (la fameuse trame de similigravure), généralement des quatre couleurs primaires (CMJN). À la loupe, un timbre offset ne présente aucun relief. On observe une mosaïque de points de couleurs juxtaposés ou superposés, créant l’illusion de la couleur et des dégradés. C’est une technique extrêmement rapide et économique, idéale pour les très grands tirages des timbres d’usage courant.

Plan d’action pour une identification infaillible

- Examen tactile : Fermez les yeux et passez doucement le bout de votre doigt ou votre ongle sur le timbre. Si vous sentez un relief net, des « cordons » d’encre, c’est de la taille-douce. Si la surface est parfaitement lisse, c’est probablement de l’offset.

- Observation à la loupe (x10 minimum) : Cherchez les traits fins. S’ils sont continus, pleins et avec des bords légèrement « baveux », c’est la signature de la taille-douce. Si vous distinguez une trame de points de couleurs (rosettes), c’est de l’offset.

- Analyse des aplats de couleur : Regardez une zone de couleur unie. En taille-douce, l’aplat est souvent constitué de hachures très fines et serrées. En offset, l’aplat est formé par une densité de points de la couleur correspondante.

- Étude des lettrages : Les lettres et chiffres sont un excellent indicateur. En taille-douce, ils sont nets, en relief et présentent souvent des pleins et des déliés. En offset, ils sont composés de points et leurs contours peuvent paraître moins nets à très fort grossissement.

- Test de la lumière rasante : Inclinez le timbre sous une source de lumière forte. Le relief de l’encre de la taille-douce créera de micro-ombres qui le feront ressortir, tandis qu’un timbre offset restera plat.

Comment l’augmentation des cadences d’impression crée des micro-défauts de repérage ?

C’est ici que l’on touche au cœur du compromis cadence/précision qui définit l’ingénierie de Philaposte. Un micro-défaut de repérage se produit lorsque les différentes couches de couleurs ne sont pas superposées avec une perfection absolue. Sur une presse multicolore, chaque couleur est appliquée par un cylindre différent. Pour que l’image finale soit nette, la feuille de papier doit passer sous chaque cylindre en étant positionnée au micron près. Or, à des vitesses de plusieurs centaines de mètres par minute, maintenir cette précision relève de la haute voltige mécanique.

Plusieurs facteurs physiques entrent en jeu. La moindre variation de tension dans la bobine de papier, une infime fluctuation de la température ou de l’hygrométrie qui dilate ou rétracte le papier de quelques millièmes de millimètres, ou encore les micro-vibrations de la presse elle-même peuvent suffire à créer un décalage. Le résultat est un léger « halo » ou un contour flou sur une couleur, souvent invisible à l’œil nu mais détectable par les philatélistes avertis. Ces « variétés » ne sont pas des erreurs humaines, mais des conséquences physiques inévitables de la production à très haute vitesse.

L’expertise de Philaposte ne consiste pas à éliminer ces défauts, mais à les maîtriser et à les maintenir en dessous d’un seuil de tolérance extrêmement bas. Pour ce faire, les presses sont équipées de systèmes de contrôle par caméras stroboscopiques et de logiciels d’analyse d’image qui comparent en temps réel l’impression à une matrice numérique. Si un écart est détecté, le système ajuste automatiquement la position des cylindres. De plus, la forte consommation énergétique de ces processus, avec près de 6 008 MWh d’électricité consommés annuellement à Boulazac, s’explique en partie par les systèmes de séchage inter-couleurs (UV ou air chaud) nécessaires pour fixer chaque couleur avant l’application de la suivante, limitant ainsi les risques de bavures et de décalages.

À retenir

- L’excellence de Philaposte est un arbitrage constant entre la vitesse de production de masse et la précision de niveau fiduciaire.

- Les éléments de sécurité (encres, papier, gravure) forment une matrice complexe et ne sont pas de simples ajouts.

- Les marques techniques comme les coins datés sont avant tout des outils de contrôle qualité pour les ingénieurs.

Comment fonctionnent les presses rotatives géantes qui impriment vos timbres par millions ?

Les presses rotatives de Philaposte sont le cœur battant de l’usine, de véritables cathédrales de la mécanique de précision. Leur fonctionnement repose sur un principe simple : imprimer en continu sur une immense bobine de papier qui défile à grande vitesse, plutôt que feuille par feuille. Mais derrière cette simplicité se cache une orchestration complexe de plusieurs technologies d’impression qui peuvent être combinées en un seul passage : l’héliogravure pour les fonds de couleur, l’offset pour les détails et la quadrichromie, et la fameuse taille-douce pour le relief et la sécurité.

Une rotative est une succession de « groupes imprimeurs », chacun dédié à une couleur ou à une technique. La bobine de papier, qui peut peser plusieurs tonnes, se déroule et serpente à travers ces groupes. Chaque groupe est composé d’un cylindre graveur et d’un système d’encrage. La magie opère grâce à une synchronisation parfaite, régulée par ordinateur, qui assure que chaque couche de couleur s’applique exactement au bon endroit. Après chaque application, le papier passe dans un tunnel de séchage (à air chaud ou à lampes UV) pour fixer l’encre instantanément avant de recevoir la couche suivante. En fin de parcours, la bobine imprimée est découpée, perforée, et parfois même conditionnée en carnets, le tout en une seule ligne de production intégrée.

Cette intégration est la clé de la productivité et de la compétitivité de Philaposte sur un marché de l’imprimerie qui, en France, représente une production vendue de 7,7 milliards d’euros. En maîtrisant l’ensemble de la chaîne, de la gravure du cylindre à l’emballage final, l’imprimerie garantit non seulement une efficacité maximale mais aussi une sécurité sans faille. Chaque étape est contrôlée, chaque consommable est tracé. C’est cette vision systémique de la production, où la machine, l’homme et le processus ne font qu’un, qui constitue le véritable savoir-faire de l’imprimerie des timbres-poste française et la source d’une immense fierté pour ses équipes.

En définitive, analyser un timbre français avec un œil d’ingénieur révèle une histoire de défis techniques brillamment relevés. Pour aller au-delà de la simple collection et apprécier pleinement cet héritage industriel, l’étape suivante consiste à appliquer ces connaissances en examinant vos propres timbres à la loupe.